Obwohl ich mich momentan ausgiebig mit dem CinePI Projekt beschäftige, kommen mir doch immer wieder einige andere Dinge dazwischen.

Ich habe bei eBay schon seit längerer Zeit eine Mafell FM 1000 Frässpindel auf meiner Beobachtungsliste. In der letzten Woche habe ich mich dann endlich dazu entschlossen, die Frässpindel endlich zu kaufen. Manche Dinge brauchen halt immer wieder etwas länger.

Der eigentliche Grund für mein Zögern war die Überlegung, wie ich die Mafell auf einer meiner CNC befestige. Ok...bei der Openbuilds C-Beam stellt dies nicht wirklich ein Problem dar.

Ein Adapter ist in Fusion 360 schnell konstruiert und gedruckt.

Aber wie mache ich dies bei meiner kleinen Openbuilds Mini OX?

Ich denke es gibt mir jeder Recht wenn ich behaupte: der Fräser sollte schon das Wasteboard erreichen! Was nutzt einem die schönste Spindel, wenn ich diese nicht vernünftig befestigen kann und diese auch letztendlich zum Fräsen nicht nutzen kann.

"Hilfe, mein Fräser kommt nicht an das Material!"Mit der Z-Achse, die zur Zeit an der Mini OX befestigt ist, würde ich niemals bis auf das Wasteboard kommen. Das Ganze würde nur unter großen Einbußen bei der Durchlasshöhe möglich sein. Das wollte ich aber auf keinen Fall.

Momentan ist an dieser CNC eine 500W Spindel verbaut, die auch deutlich leichter ist als eine Mafell FM 1000. Und wenn ich ehrlich bin muss ich bekennen, dass auch die Z-Achse auf diese Spindel hin gebaut wurde.

Ich hatte daher in den letzten Tagen die wildesten Gedankenspiele, wie ich ohne einen großen Umbau die Mafell nutzen kann und ob es nicht sogar sinnvoll wäre, diese nur auf der Openbuilds C-Beam zu nutzen.

Dann wäre aber die Katsu (Makita RT0700 Clone) auf die kleine Mini OX gewechselt. Das hätte aber auch nicht ohne eine Änderung der Spindelaufnahmeplatte funktioniert.

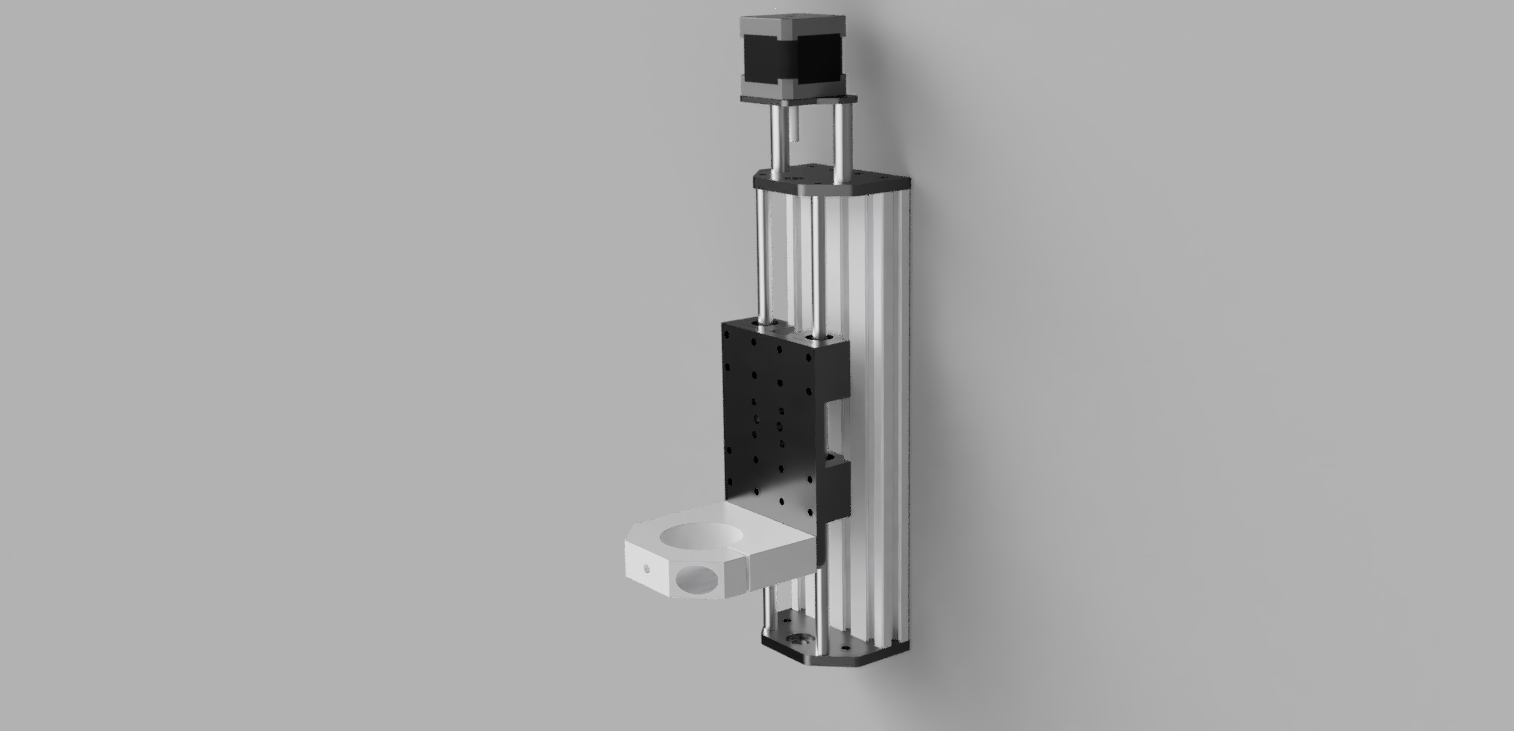

Also blieb mir eigentlich keine andere Alternative: ich musste eine neue Z-Achse für die Mini OX bauen!

Gesagt getan wurden die ersten Entwürfe im CAD gezeichnet. Ich habe mir alle Maße heraus gesucht und überlegt, wie ich dies am Besten (und Einfachsten) umsetzen kann.

In meiner "CNC Kiste" schlummerte schon seit langer Zeit ein 2080 Aluminiumprofil mit einer Länge von 250mm. Dies würde ja in der Tat erst einmal ausreichen. Dazu hatte ich noch einige SC 08-UU Lagerblöcke hier liegen. Fehlte also nur noch die passende Welle. Diese habe ich dann letztendlich bei Dold bestellt. Hier gibt es Präzisionswellen mit Gewindebohrungen. Diese sollten für mein Projekt durchaus ausreichen! Der Antrieb erfolgt mit einer Trapezgewindespindel T8, für meine Zwecke ausreichend.

Mit allen erforderlichen Maßen und einer Idee im Kopf entstanden also die Zeichnungen in meinem CAD Programm. Danach erfolgte die Umsetzung in Fusion 360, damit ich mir das ganze auch sprichwörtlich vor Augen führen kann.

Schnell erkannte ich, dass mein erster Entwurf so nicht in die Tat umzusetzen war. Die Spindelplatte würde nicht an der unteren Platte der Z-Achse vorbei kommen, wenn ich die Openbuilds POM Mutter nehme. Ich brauchte einfach mehr Abstand zu der unteren Platte.

Die Lösung für dieses Problem habe ich in einem Montageblock für die gängigen Trapezgewindemuttern gefunden! Damit vergrößerte sich der Abstand so weit, dass ich locker das Wasteboard erreiche!

Und wie schaut das Ganze nun aus?